Mesure et expertise des contraintes résiduelles

La maîtrise des contraintes résiduelles (contraintes internes) constitue un enjeu majeur pour garantir les performances mécaniques des composants et des structures, en complément de l’analyse de la qualité métallurgique (conformité et intégrité matière) et du contrôle dimensionnel (métrologie).

Les contraintes résiduelles sont souvent au coeur des problématiques de déformations non contrôlées pendant les fabrications (distorsion, courbure, flambage, défaut de planéité) et aussi un paramètre majeur pour expliquer la résistance à la fissuration et la durée de vie des composants (fatigue, corrosion sous contraintes, rupture fragile).

Mat-In-Meca a une grande expérience des problématiques liées aux contraintes résiduelles et vous propose la mise en place de séries de mesures pertinentes pour répondre précisément à vos attentes concernant les contraintes internes dans vos produits et procédés. Après chaque prestation, nous vous présentons les résultats et vous indiquons les enseignements à retenir et les pistes concrètes d’amélioration à suivre.

Pour la mesure des contraintes résiduelles, plusieurs techniques sont disponibles. Nous sélectionnons avec vous la plus pertinente pour répondre à vos questions tout en minimisant les coûts.

Mesure des contraintes résiduelles par perçage incrémental

La mesure de contraintes résiduelles par perçage incrémental suivi par jauge de déformation (méthode du trou) est une méthode de contrôle destructive ou semi-destructive qui permet de mesurer les contraintes résiduelles sous une surface sur une profondeur allant jusqu’à 2,0 mm.

"La mesure est possible pour tout type de matériau"

La méthode consiste à percer un trou de diamètre 1 mm à 2 mm au milieu d’une rosette de jauges de déformation, préalablement collée à la surface de la pièce. Le perçage est effectué par petit pas de 10 µm à 50 µm.

A chaque incrément de perçage, les déformations à la surface sont enregistrées. Si la pièce a des contraintes de compression, une déformation positive est mesurée. Si la pièce a des contraintes résiduelles de traction, une déformation négative est mesurée. Idéalement, si la pièce est totalement détensionnée, aucune déformation n’est mesurée. A partir des données de déformations en surface et en fonction de la profondeur, un calcul permet de déterminer les contraintes résiduelles en profondeur en fonction de la profondeur. La méthode est réalisée conformément à la norme de référence ASTM E837-13 :

« Standard test method for determining residual stresses by the hole-drilling strain-gage method ».

Une description complète de l’équipement est disponible sur le site web de notre partenaire : Meliad.

Contactez-nous pour plus de détails sur cette méthode et nos prestations.

Mesure de contraintes résiduelles par diffraction des rayons X

La mesure de contraintes par diffraction des rayons X est la méthode la plus acceptée et la plus utilisée pour la mesure des contraintes résiduelles sur les surfaces. Il est possible de faire un contrôle non destructif des contraintes résiduelles superficielles sur les surfaces usinées ou après les traitements de surface par exemple. Si l’on souhaite obtenir le profil des contraintes sur quelques millimètres de profondeur sous la surface, des enlèvements de matière successifs par attaque/polissage électrochimique peuvent être réalisés.

Typiquement, un faisceau de rayons X de 0,1 mm à 5 mm de diamètre est envoyé sur la surface à contrôler. Les rayons X interagissent avec le matériau métallique sur une profondeur de l’ordre de 5 µm. Les rayons X sont alors diffractés (réfléchis). L’angle de diffraction est directement lié à la distance entre les plans atomiques du matériau (loi de Bragg). Les contraintes de traction et de compression modifient cette distance. En mesurant les angles de diffraction (en °), on peut donc estimer des contraintes (en MPa).

La méthode utilisée (méthode des sin²PSI) est décrite dans la norme EN NF 15305 de mars 2009 : “Essais non destructif – Méthode d’essai pour l’analyse des contraintes résiduelles par diffraction des rayons X (DRX)”. Ces mesures sont aussi conformes à l’ASTM E2860-12 : « Standard test method for residual stress measurement by X-ray diffraction for bearing steels »

Des équipements portables permettent d’effectuer des contrôles sur site et sur des pièces ou structures de grandes dimensions. Mat In Meca possède une grande expérience pour vous assurer des mesures de bonne qualité. Sur des matériaux difficiles à mesurer (alliages de titane ou base-nickel avec une grande taille de grain ou une texture cristallographique), nous pouvons appliquer des protocoles inédits pour améliorer la qualité des acquisitions.

Applications typiques : mise en compression après grenaillage de précontrainte ou galetage, intégrité des surfaces usinées ou rectifiées, filiation des contraintes résiduelles de soudage, contrôle du détensionnement thermique, contraintes de serrage ou rivetage, etc.

Mesure des contraintes résiduelles par la méthode du contour

La mesure de contraintes résiduelles par la méthode du contour est une méthode destructive nouvelle et innovante qui permet d’obtenir la cartographie des contraintes résiduelles complètes sur toutes la section d’une pièce, même avec de fortes épaisseurs jusqu’à 300 mm (et même plus).

Mat-in-Meca a développé depuis 5 ans des protocoles innovants. Cette méthode est une véritable avancée ainsi qu’une bonne alternative aux mesures traditionnellement utilisées (diffraction, perçage). C’est une prestation inédite en France.

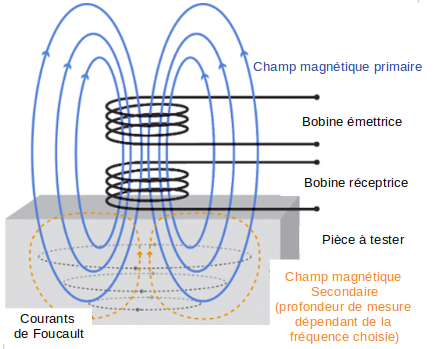

Contrôle non destructif des contraintes résiduelles induites par courants de Foucault multifréquence

Le contrôle non destructif par courant de foucault permet de contrôler les contraintes résiduelles sous les surfaces des composants mécaniques. En effet, les courant de foucault mesure la conductivité électrique du matériau. Or il est connu qu’une contrainte mécanique modifie la conductivité électrique (augmentation de la conductivité avec une contrainte de compression par exemple). De plus, la fréquence des courants modifie la profondeur de pénétration. On peut donc modifier la profondeur de la mesure en ajustant la fréquence excitatrice.

Ainsi la méthodologie employée par Mat-in-Meca permet d’obtenir des contraintes résiduelles en fonction de la profondeur grâce à un appareil de contrôle par courant de foucault multifréquences. Cette méthode innovante permet un contrôle très intéressant sur les procédés de finition des surfaces comme les usinages de finition, la rectification ou le grenaillage de précontrainte.

Les experts Mat-in-Meca ont notamment publié des articles qui montrent les applications pour le contrôle non destructif des profils de contraintes résiduelles et du recouvrement en grenaillage de précontrainte sur différents matériaux.